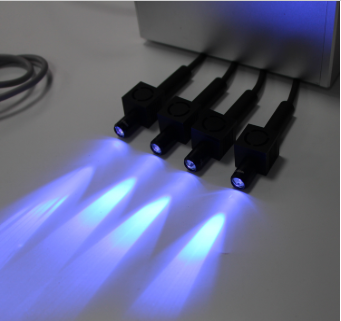

UVLED固化灯凭借其高效、精准、环保等优势,成为固化红色墨水的理想选择。该技术广泛应用于印刷、包装、电子制造等领域,能够快速固化各类基材上的红色墨水,同时避免传统UV汞灯的高能耗和热损伤问题。

1. UVLED固化灯的核心优势

精准波长匹配:UVLED固化灯可提供365nm、385nm、395nm或405nm等特定波长,有效匹配红色墨水中光引发剂的吸收特性,提升固化效率。

低温高效固化:UVLED固化灯几乎不产生红外辐射,避免基材(如塑料薄膜、纸张)因高温变形或收缩。

节能环保:相比传统UV汞灯,UVLED固化灯能耗降低70%以上,且不含汞,符合环保要求。

即开即用:无需预热,可瞬间达到最大光强,适合高速连续生产。

2. 红色墨水的UVLED固化关键因素

(1)波长选择

红色墨水对长波长UV光(如385nm~405nm)的吸收较好,其中395nm UVLED固化灯最为常用。若墨水配方含短波长光引发剂,可搭配365nm UVLED辅助固化。

(2)光强与能量密度

光强(Irradiance):通常需500~1500 mW/cm²,较高的光强可加速表面固化,但需避免过度曝光导致墨水脆化。

能量密度(Dose):建议300~1000 mJ/cm²,具体数值需根据墨水厚度和基材特性调整。

(3)固化时间

UVLED固化灯的照射时间通常在0.1~5秒之间,高速喷墨印刷可采用毫秒级脉冲固化,而较厚的涂层可能需要更长的曝光时间。

3. 适用基材与行业应用

UVLED固化灯适用于多种基材的红色墨水固化,包括:

塑料基材:如PET、PVC、亚克力,常用于标签、包装印刷。

纸张与纸板:适用于彩盒、书刊、海报的UV上光或彩色印刷。

金属与玻璃:需配合特殊底漆,以提高墨水附着力。

电子行业:如PCB板上的红色阻焊层或标记固化。

4. 常见问题及优化方案

(1)表面发粘(固化不完全)

原因:氧气抑制或UVLED能量不足。

解决方案:提高光强,或采用氮气保护固化环境。

(2)附着力差

原因:基材表面能低或墨水匹配不佳。

解决方案:对基材进行电晕、等离子处理,或优化墨水配方。

(3)固化不均匀

原因:UVLED光斑分布不均或照射距离不合理。

解决方案:调整灯具排布,使用匀光透镜,或优化照射角度。

5. UVLED固化灯 vs. 传统UV汞灯

波长控制:UVLED固化灯为单波长输出,精准匹配墨水需求;传统UV汞灯光谱宽,含红外线,易导致基材过热。

能耗对比:UVLED固化灯节能70%以上,且寿命长达20,000小时,远高于汞灯的1,000~2,000小时。

环保性:UVLED固化灯无汞、无臭氧,更符合现代环保法规。

6. 最佳实践建议

墨水与UVLED匹配测试:确保光引发剂与UVLED固化灯波长(如395nm)兼容。

光强均匀性检测:使用UV能量计校准,避免局部固化不良。

基材预处理:对低表面能材料(如PP、PE)进行电晕处理,提升墨水附着力。

结论

UVLED固化灯在红色墨水固化中展现出显著优势,包括高效、精准、节能和环保。通过优化波长、光强和固化参数,可在各类基材上实现高质量的固化效果,适用于包装印刷、电子制造和工业喷涂等领域。