首先,在正式进行UV上光前,必须对印刷品完成除粉与压平的前处理。除粉的目的是清除印刷过程中为防粘附而喷洒的粉末,这些粉末若残留于表面,会形成细微颗粒,导致后续涂布UV光油时出现麻点或不均匀,严重影响最终的光滑度。紧接着的压平处理,则是通过机械压力将承印物表面压实整平,消除纸张固有的纤维孔隙与微小凹凸,为获得镜面般的UV上光效果奠定坚实基础。

完成除粉与压平后,便进入了UV光油的涂布阶段。在一个洁净无尘的表面上,UV光油能够被均匀地涂布成一层平整的液膜。这个环节的成功与否,高度依赖于前处理的质量;一个彻底清洁与压平的表面,能确保UV光油完美流平,避免因粉尘或凹陷造成的缩孔与橘皮现象,使得涂层在固化前已处于最佳状态。

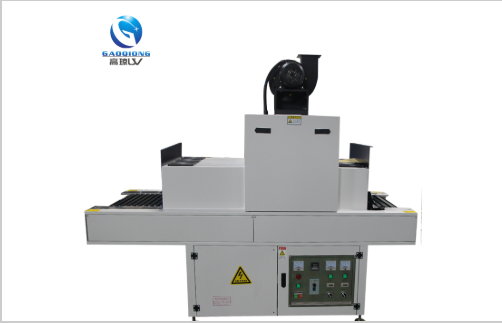

最后,涂布均匀的工件被输送至装有特定波长紫外光的UV固化设备下进行瞬间固化。当UV灯照射到涂层时,光油中的光引发剂吸收紫外线能量并迅速引发聚合反应,使液态的UV光油在瞬间转变为坚固的固态膜层。唯有经过彻底的除粉与压平,才能确保这层薄膜实现极致的光泽度、优异的附着力以及耐刮擦的物理性能,最终达成高品质的UV上光效果。

关键字:UV光油