使用紫外线(UV)光源干燥漆时,需注意以下关键事项,以确保固化效果、操作安全和漆膜质量:

1. 选择合适的UV光源参数

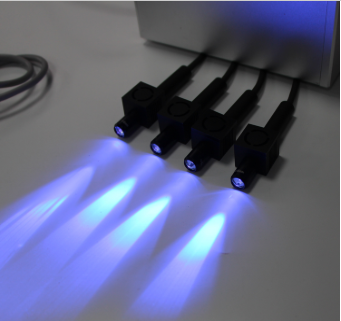

波长匹配:不同UV漆对波长敏感度不同(如365nm、385nm、395nm),需根据漆料配方选择适配的UVLED或汞灯光源。

光强控制:紫外线强度(mW/cm²)不足会导致固化不彻底,过强可能引发漆膜脆化或龟裂,需通过测试确定最佳照射强度和时间。

2. 确保涂层均匀性

UV固化是表面反应,漆膜过厚会导致底层未固化,建议单层厚度不超过50μm,多层涂装需逐层固化。

喷涂或滚涂时避免气泡、杂质或厚度不均,否则固化后易出现缺陷。

3. 环境与基材预处理

基材清洁:表面油污、灰尘或水分会影响UV漆附着力,需提前进行脱脂、打磨或等离子处理。

环境温湿度:温度过低(如<10℃)可能降低固化效率,湿度过高易导致漆膜缩孔,建议在15~30℃、相对湿度<70%下操作。

4. 安全防护措施

紫外线防护:直接暴露于UV光可能损伤皮肤和眼睛,操作人员需佩戴防UV护目镜、手套,并设置设备屏蔽罩。

通风要求:部分UV漆在固化时可能释放少量刺激性气体,需保持工作区域通风良好。

5. 固化后处理与检测

后固化检查:固化后立即测试漆膜硬度(如铅笔硬度)、附着力(划格法)和耐化学性,确保完全固化。

避免二次污染:未完全固化的漆膜可能因接触油脂或溶剂被破坏,需静置一段时间后再进行后续加工。

6. 设备维护与优化

定期清洁UV灯罩和反射器,避免灰尘或漆雾遮挡影响光强。

监测UV光源衰减情况,老化的灯管或LED模块需及时更换以保证固化效率。

UV干燥漆技术高效环保,但需严格把控工艺细节,才能实现最佳的漆膜性能和耐久性。