解决UV打印上光后出现的橘皮现象,可以从以下几个方面进行调整和优化:

1. 控制光油涂布均匀性

确保光油喷涂或滚涂均匀,避免局部过厚或堆积。

调整光油黏度,必要时添加适量稀释剂(需与光油兼容),提高流动性。

采用高精度的喷头或涂布设备,确保光油分布平整。

2. 优化UV固化参数

避免UV灯功率过高导致表层过快固化,调整至适中能量(可分段固化)。

适当降低固化速度,确保光油在固化前充分流平。

检查UV灯是否老化,确保紫外线强度均匀。

3. 改善基材和环境条件

打印前清洁基材表面,去除灰尘、油污等影响附着的杂质。

使用合适的底涂处理(如UV底漆),增强光油与基材的结合力。

控制环境温湿度(建议温度20~25℃,湿度40~60%),避免因环境因素导致流平不良。

4. 调整打印参数

增加光油打印的PASS数,使涂层更均匀。

校准喷头状态,避免滴墨、飞墨或喷射不均。

适当提高打印分辨率,减少涂层表面的不平整。

5. 后处理补救措施

若橘皮已形成,可用细砂纸(如2000目)轻微打磨后重新上光。

对于轻微橘皮,可尝试用热风枪低温加热,促进光油二次流平(需谨慎测试)。

预防建议:在批量生产前,先进行小样测试,优化光油类型、涂布方式和固化参数,确保最佳效果。

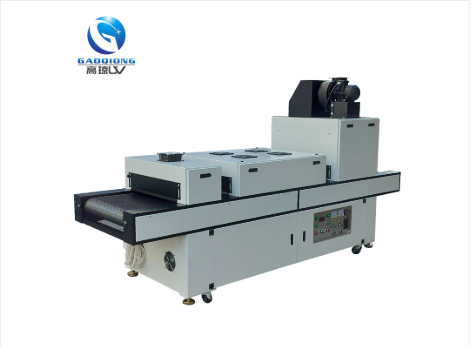

关键字:UV机