大功率LED产生热量的核心原因在于其电光转换过程中的能量损耗,具体可分为以下机理和影响因素:

一、根本原因:电光转换效率不足

理论极限:

LED的电光转换效率(Wall-Plug Efficiency)通常为30%~50%,剩余能量以热量形式耗散。

示例:一颗100W的UVLED芯片,仅30~50W转化为紫外光,其余50~70W变为热能。

能量损耗环节:

斯托克斯损耗(Stokes Loss):

半导体材料中,电子从高能级跃迁到低能级时,部分能量以晶格振动(热能)形式释放,而非全部转化为光子。

载流子非辐射复合:

电子与空穴复合时,若通过缺陷或杂质中心(而非发光跃迁),能量直接转化为热。

焦耳热(Joule Heating):

电流通过LED芯片的电阻(如电极、半导体体电阻)时产生欧姆损耗。

二、大功率LED的额外热源

高电流密度下的效率下降:

大功率LED通常需要高驱动电流(如1A以上),电流增大时:

载流子泄漏:部分电子越过有源区,未参与发光。

效率骤降(Droop效应):氮化物LED(如GaN)在电流密度超过临界值后,发光效率显著降低,发热比例升高。

封装热阻(Thermal Resistance):

热量从LED芯片传递到散热器的路径中存在多层材料(如焊料、基板),每层热阻叠加导致热堆积。

典型热阻链:

芯片→焊层→陶瓷基板→导热胶→散热器,总热阻可能达5~10°C/W。

三、热量对LED的直接影响

性能劣化:

波长偏移:温度每升高10°C,LED峰值波长红移约1~2nm(影响紫外固化精度)。

光输出衰减:结温(Tj)超过85°C时,亮度加速下降(寿命公式:寿命∝e^(-Tj))。

可靠性风险:

热应力:材料热膨胀系数不匹配导致分层或焊点开裂。

电极迁移:高温加速金属原子扩散,造成电极失效。

四、改善散热的工程方案

芯片级优化:

倒装芯片(Flip-Chip)设计:缩短热路径,降低热阻。

微通道散热:在芯片衬底集成微米级冷却通道。

封装技术:

高导热基板:如氮化铝(AlN,导热率~200W/mK)或金属基板(铜/铝)。

共晶焊(Eutectic Bonding):替代导热胶,减少界面热阻。

系统级散热:

热管/均温板:快速扩散局部热点。

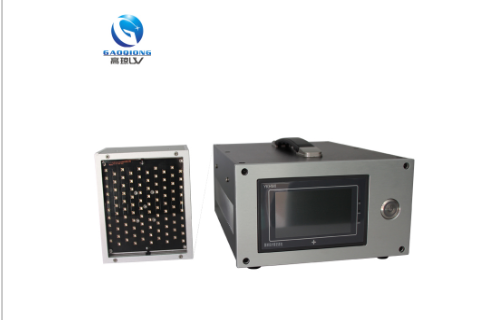

液冷(Liquid Cooling):用于千瓦级UVLED阵列。

五、用户选型建议

关注热阻参数:选择结壳热阻(Rθj-c)≤1°C/W的LED模块。

避免超电流驱动:按厂商规格书操作,防止Droop效应加剧发热。

总结

大功率LED的热量源于量子效率极限和非理想能量转换,通过材料、封装与散热系统的协同设计可有效控制温升。对于紫外固化应用,维持低温运行是保障波长稳定性和寿命的关键。