UV固化油墨丝印PE、PP瓶子的工艺步骤如下:

1. 表面处理

PE和PP属于非极性塑料,表面能低,直接印刷容易导致油墨附着力差。因此,印刷前必须进行表面处理:

清洁:用酒精或专用清洁剂去除瓶子表面的油污、灰尘和脱模剂。

电晕处理:通过高压放电提高表面能,增强油墨附着力(适用于PE、PP薄膜或瓶身)。

火焰处理:用火焰短暂灼烧表面,使其氧化并提高润湿性(适用于PP瓶子)。

2. 油墨选择

必须使用专用UV固化油墨,普通UV油墨可能附着力不足。建议:

选择PP/PE专用UV油墨,确保良好的附着力和耐磨性。

必要时添加固化促进剂或附着力促进剂,提高结合力。

3. 丝网制版

丝网目数:一般选择120-200目,精细图案可用更高目数(如250-300目)。

感光胶:使用耐UV油墨的感光胶,避免印刷时脱胶。

张力控制:丝网张力要均匀,避免印刷时图案变形。

4. 印刷操作

油墨调配:按厂家建议比例稀释(如添加少量UV稀释剂),调整至适合丝印的粘度。

刮刀选择:聚氨酯刮刀,硬度60-75度,角度60°-75°。

印刷压力:适中压力,确保油墨顺利透过丝网但不渗墨。

印刷环境:温度18-25℃,湿度50%-70%,避免油墨过快固化或流平不良。

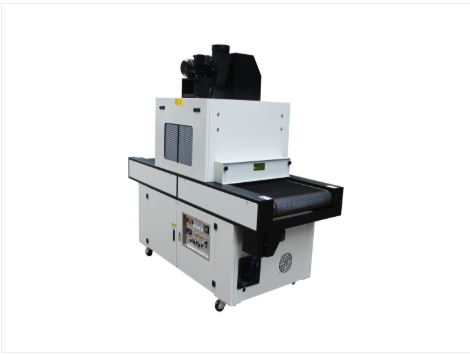

5. UV固化

UV灯功率:通常使用中压汞灯(80-120W/cm),固化时间1-3秒。

固化距离:灯管距离印刷面10-15cm,确保固化均匀。

固化检测:用胶带测试附着力,无脱落即为合格。

6. 质量检查

附着力测试:用3M胶带剥离,观察油墨是否脱落。

耐磨测试:用棉布或橡皮摩擦,检查是否掉色。

耐候性测试:观察UV油墨在光照、潮湿环境下的稳定性。

7. 常见问题及解决

油墨附着力差:检查表面处理是否到位,或更换专用PP/PE油墨。

固化不完全:调整UV灯功率或延长固化时间。

图案模糊:检查丝网张力、刮刀压力及油墨粘度。

按照以上步骤操作,可确保UV油墨在PE、PP瓶子上获得良好的印刷效果。